在三芯线全自动压端子机用送线机构同步带轮

摘要

本发明公开了一种三芯线全自动压端子机用送线机构,该机构在机架上定位设有一能够在竖直平面内微动的活动板,活动板上设有一能够与其相对运动的连接板,并通过上气缸控制连接板的运动,活动板固设下压同步带轮,则通过上气缸带动连接板上的上压同步带轮向下运动压紧三芯线,并且通过伺服马达驱动,同时控制三芯线输送长度;该送线机构还通过设置在旋转气缸下端的双头夹爪来实现抓取和将三芯线两端在同一工序中分别放入两载具中;此外通过枢接在活动板上的下拉气缸动作并结合切刀实现三芯线切断。该送线机构实现了线缆的输送、线缆精确裁切及放置均在一个工站上完成,且能够将裁切完成的线缆放置在双头载具上,真正实现了全自动化,简化了三芯线全自动压端子机一体机的设备。

要求:

1 .一种三芯线全自动压端子机用送线机构,包括固设于三芯线全自动压端子机上端面的机架( 1 ) ,以三芯线输送方向为基准,其特征在于:所述机架( 1 )上活动式定位设有一活动板( 2 ) ,该活动板能够在竖直平面内微动,设有一与该活动板( 2 )平行放置的连接板( 3 ) ,该连接板( 3 )上固设有一上气缸( 4 ) ,该上气缸 ( 4 )驱动连接板( 3 )上下运动,且该连接板( 3 )沿竖直方向滑动连接于并能够止动于所述活动板( 2 )上;所述连接板( 3 )背向活动板( 2 )一侧固设有一组上压同步带轮( 5 ) ,所述活动板( 2 )朝向连接板( 3 )一侧上对应该上压同步带轮的下方固设有一组下压同步带轮( 6 ) ,所述活动板( 2 )上固设有一伺服马达( 7 ) ,该伺服马达( 7 )驱动所述下压同步带轮( 6 )传动,三芯线夹设于所述上、下压同步带轮( 5 、 6 )间并通过该上、下同步带轮传送;所述机架( 1 )前端上方定位设有一旋转气缸( 8 ) ,该旋转气缸( 8 )能够在机架上沿竖直方向微调且能够在水平面上旋转,且该旋转气缸( 8 )下端固设有一夹爪气缸( 9 ) ,该夹爪气缸下端定位设有双头夹爪( 10 ) ,所述夹爪气缸( 9 )驱动所述双头夹爪( 10 )进行抓取动作;所述机架( 1 )上固设有一下拉气缸( 11 ) ,该下拉气缸( 11 )的活动端枢接于活动板上( 2 ) ,所述下拉气缸( 11 )驱动活动板( 2 )向下运动,且机架( 1 )前端的出线端处固设有切刀( 12 )。

2 .根据权利要求 1 所述的三芯线全自动压端子机用送线机构,其特征在于:所述上压同步带轮( 5 )包括上压主动轮( 51 )和上压从动轮( 52 ) ,上压主、从动轮之间通过皮带传动;下压同步带轮( 6 )包括下压主动轮( 61 )和下压从动轮( 62 ) ,下压主、从动轮之间通过皮带传动。

3 .根据权利要求 2 所述的三芯线全自动压端子机用送线机构,其特征在于:所述活动板( 2 )上对应上压主、从动轮( 51 、 52 )的轮轴处开设有竖直方向的长形通孔( 21 ) ,上压主、从动轮的轮轴穿设过该通孔( 21 )。

4 .根据权利要求 1 所述的三芯线全自动压端子机用送线机构,其特征在于:所述连接板( 3 )沿竖直方向滑动连接于并能够止动于所述活动板( 2 )上的结构是:所述活动板( 2 ) 朝向连接板( 3 )一侧上沿竖直方向固设有一线轨( 13 ) ,所述连接板( 3 )上配合该线轨( 13 ) 处固设有一滑块( 14 ) ,所述滑块( 14 )能够沿线轨( 13 )滑动;且所述上气缸( 4 )驱动连接板 ( 3 )止动于所述活动板( 2 )上。

5 .根据权利要求 1 或 2 所述的三芯线全自动压端子机用送线机构,其特征在于:所述伺服马达( 7 )驱动所述下压同步带轮( 6 )传动的结构是:所述伺服马达( 7 )的输出轴上固设有一与该伺服马达同步的主动轮( 71 ) ,该主动轮( 71 )与所述下压主动轮( 61 )通过皮带传动连接。

6 .根据权利要求 1 所述的三芯线全自动压端子机用送线机构,其特征在于:所述上气缸( 4 )的活动端上固设有一气缸接头( 41 ) ,该气缸接头( 41 )固连于所述连接板( 3 )的上端。

7 .根据权利要求 1 所述的三芯线全自动压端子机用送线机构,其特征在于:所述活动板( 2 )朝向连接板( 3 )一侧上沿三芯线输送方向固设有若干导线筒( 22 )。

技术领域

本发明涉及一种送线机构,尤其涉及一种三芯线全自动压端子机用送线机构。

背景技术

目前国内外常见端子自动压着机的线缆输送机构包括传动系统,该传动系统一般设有两个输线轮,采用调压机构抽拉的方式实现进线,然后利用两输线轮之间的滚动摩擦作用输送线缆。在实际生产过程中,通常需要在一根线缆的两端上均压制端子,而现有的端子自动压着机在送线过程中,为一根线缆从送线装置中直进直出,当送线到一定长度被切断后,线缆的两个自由端中仅有一端是位于可进入下一工站的载具上,当需对线缆另一端进行加工时,还需配备额外的装置将线缆另一端放置在相应的载具上;此外常见送线机构在输送过程中无法精确控制所需送线的长度,普遍采用的方法是在持续送线过程中,通过手动或额外测量设备进行长度测量,然后由裁切工站对所需长度的线缆进行裁切。上述输送机构虽然能够实现线缆的输送过程,但在实际使用过程中由于需要手工进行部分调节,因此并非真正实现全自动,此外要完成精确长度线缆的输送、裁切及放置在进入下一工站的载具上,通常需要经过好几个工站或装置,使得三芯线全自动压端子机设备复杂化。发明内容

为了克服上述技术缺陷,本发明提供了一种三芯线全自动压端子机用送线机构,该送线机构实现了线缆的输送、线缆精确裁切及放置均在一个工站上完成,且能够将裁切完成的线缆放置在双头载具上,真正实现了全自动化,简化了三芯线全自动压端子机一体机的设备。

本发明为了解决上述技术问题所采用的技术方案是:

一种三芯线全自动压端子机用送线机构,包括固设于三芯线全自动压端子机上端面的机架,以三芯线输送方向为基准,所述机架上活动式定位设有一活动板,该活动板能够在竖直平面内微动,设有一与该活动板平行放置的连接板,该连接板上固设有一上气缸,该上气缸驱动连接板上下运动,且该连接板沿竖直方向滑动连接于并能够止动于所述活动板上;所述连接板背向活动板一侧固设有一组上压同步带轮,所述活动板朝向连接板一侧上对应该上压同步带轮的下方固设有一组下压同步带轮,所述活动板上固设有一伺服马达,该伺服马达驱动所述下压同步带轮传动,三芯线夹设于所述上、下压同步带轮间并通过该上、下同步带轮传送。

所述机架前端上方定位设有一旋转气缸,该旋转气缸能够在机架上沿竖直方向微调且能够在水平面上旋转,且该旋转气缸下端固设有一夹爪气缸,该夹爪气缸下端定位设有双头夹爪,所述夹爪气缸驱动所述双头夹爪进行抓取动作;所述机架上固设有一下拉气缸,该下拉气缸的活动端枢接于活动板上,所述下拉气缸驱动活动板向下运动,且机架前端的出线端处固设有切刀。

其进一步的技术特征为:

所述上压同步带轮包括上压主动轮和上压从动轮,上压主、从动轮之间通过皮带传动;下压同步带轮包括下压主动轮和下压从动轮,下压主、从动轮之间通过皮带传动。

所述活动板上对应上压主、从动轮的轮轴处开设有竖直方向的长形通孔,上压主、从动轮的轮轴穿设过该通孔。

所述连接板沿竖直方向滑动连接于并能够止动于所述活动板上的结构是:所述活动板朝向连接板一侧上沿竖直方向固设有一线轨,所述连接板上配合该线轨处固设有一滑块,所述滑块能够沿线轨滑动;且所述上气缸驱动连接板止动于所述活动板上。

所述伺服马达驱动所述下压同步带轮传动的结构是:所述伺服马达的输出轴上固设有一与该伺服马达同步的主动轮,该主动轮与所述下压主动轮通过皮带传动连接。

所述上气缸的活动端上固设有一气缸接头,该气缸接头固连于所述连接板的上端。

所述活动板朝向连接板一侧上沿三芯线输送方向固设有若干导线筒。

本发明的有益技术效果为:该送线机构在机架上定位设有一能够在竖直平面内微动的活动板,该活动板上定位设有一能够与其相对运动的连接板,并通过上气缸控制连接板的运动,在连接板上固设上压同步带轮,在活动板上固设下压同步带轮,则通过上气缸带动连接板向下运动减小上、下压同步带轮之间的距离来压紧三芯线,并且通过使用伺服马达驱动下压同步带轮,同时控制三芯线的输送长度;该送线机构还通过设置在旋转气缸下端的双头夹爪来实现三芯线的抓取和将三芯线两端在同一工序中分别放入两载具中;此外通过枢接在活动板上的下拉气缸动作并结合切刀实现三芯线的切断。该送线机构实现了线缆的输送、线缆精确裁切及放置均在一个工站上完成,且能够将裁切完成的线缆放置在双头载具上,真正实现了全自动化,简化了三芯线全自动压端子机一体机的设备。

附图说明

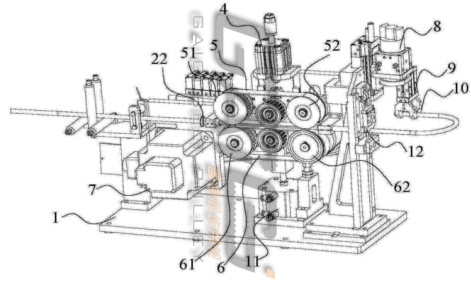

图 1 为本发明端子机正面结构示意图;

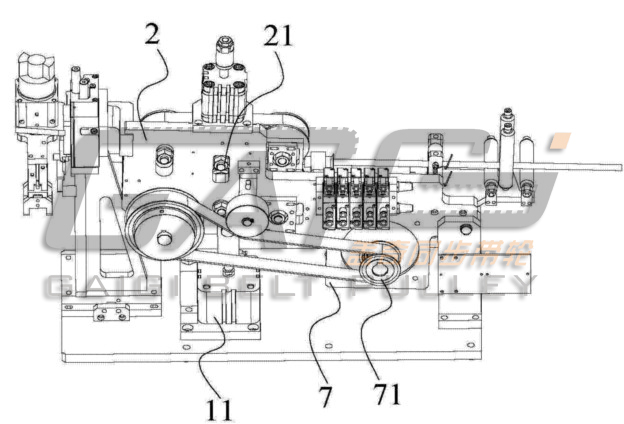

图 2 为本发明端子机反面结构示意图;

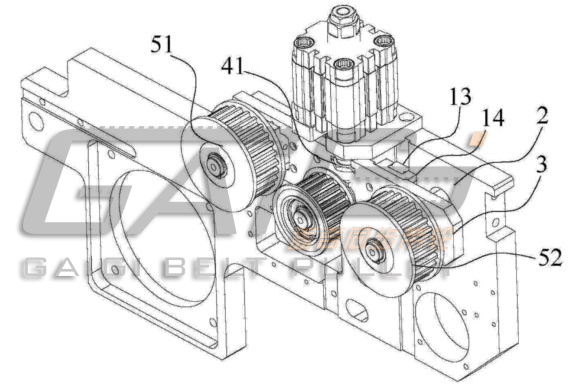

图 3 为本发明端子机中活动板和连接板的结构示意图;

其中: 1 一机架; 2 一活动板; 21 一通孔; 22 一导线筒; 3 一连接板; 4 一上气缸; 41 一气缸接头; 5 一上压同步带轮; 51 一上压主动轮; 52 一上压从动轮; 6 一下压同步带轮; 61 一下压主动轮; 62 一下压从动轮; 7 一伺服马达; 71 一主动轮; 8 一旋转气缸; 9 一夹爪气缸; 10 一双头夹爪; 11 一下拉气缸; 12 一切刀; 13 一线轨; 14 一滑块。

具体实施方式

结合图 1 至图 3 对本发明做进一步的详细说明。

所述机架 1 上活动式定位设有一活动板 2 ,活动板 2 可枢接于机架 1 上,也可采用其他方式活动定位连接于机架 1 上,该活动板 2 能够在竖直平面内微动,即活动板 2 可在机架 1 沿竖直方向的平面内做位置微调。设有一与该活动板 2 平行放置的连接板 3 ,该连接板 3 沿竖直方向滑动连接于并能够止动于活动板 2 上,其滑动连接于活动板 2 上的具体结构为:活动板 2 朝向连接板 3 一侧上沿竖直方向设有一线轨 13 ,所述连接板 3 上配合该线轨 13 处固设有一滑块 14 ,所述滑块 14 能够沿线轨 13 滑动。该连接板 3 上端设有一上气缸 4 ,该上气缸 4 通过气缸接头与连接板 3 的上端固连在一起,该上气缸 4 能够驱动连接板 3 上下运动且能够通过该上气缸 4 控制连接板 3 的止动,即通过上气缸 4 控制连接板 3 相对活动板 2 静止。

所述连接板 3 背向活动板 2 一侧上固设有一组上压同步带轮 5 ,所述活动板 2 朝向连接板 3 一侧上对应该上压同步带轮 5 的下方固设有一组下压同步带轮 6 ,该上、下压同步带轮 5 、 6 分别定位于三芯线的上下两侧,且上压同步带轮 5 包括上压主动轮 51 和上压从动轮 52 ,上压主、从动轮 51 、 52 之间通过皮带传动;下压同步带轮 6 包括下压主动轮 61 和下压从动轮 62 ,下压主、从动轮 61 、 62 之间通过皮带传动。活动板 2 上对应上压主、从动轮 51 、 52 的轮轴处开设有竖直方向的长形通孔 21 ,上压主、从动轮 51 、 52 的轮轴穿设过该通孔 21 ,通孔 21 起让位作用,即提供上压主、从动轮 51 、 52 轮轴在活动板 2 上的活动空间。所述活动板 2 朝向连接板 3 一侧上沿三芯线输送方向固设有若干导线筒 22 ,在使用时,将三芯线依次穿设过导线筒 22 ,然后上气缸 4 的活动端向下动作,带动连接板 3 及固设于连接板 3 上的上压同步带轮 5 一起向下沿线轨 13 滑动,并止挡于通孔 21 的最下端,此时活动板 2 的位置并不发生改变,因此上压同步带轮 5 和下压同步带轮 6 之间的距离减小,利用上、下压同步带轮 5 、 6 之间的皮带和压轮将三芯线压紧。

活动板 2 上固设有一伺服马达 7 ,该伺服马达 7 的输出轴上固设有一与该伺服马达 7 同步的主动轮 71 ,该主动轮 71 与下压同步带轮 6 中的下压主动轮 61 通过皮带传动连接,当伺服马达 7 开始转动时,带动其输出轴上主动轮 71 转动,从而带动下压同步带轮 6 中的下压主动轮 61 转动,进而带动整个下压同步带轮 6 转动,由于三芯线夹设并压紧于上、下压同步带轮 5 、 6 的皮带之间,当下压同步带轮 6 转动时利用摩擦力带动上压同步带轮 5 传动,则实现三芯线的输送。

以三芯线输送方向为基准,在机架 1 前端的上方定位设有一旋转气缸 8 ,该旋转气缸 8 能够在水平面的 180 度范围内进行旋转,且该旋转气缸 8 能够在机架 1 上沿竖直方向微调,该沿竖直方向的微调可通过在机架上设置微调气缸、线轨和滑块来共同实现。该旋转气缸 8 下端固设有一夹爪气缸 9 ,该夹爪气缸 9 下端定位设有双头夹爪 10 ,夹爪气缸 9 驱动双头夹爪 10 进行抓取动作。在三芯线的输送过程中,当三芯线端部送至该双头夹爪 10 下方时,旋转气缸 8 向下微调,夹爪气缸 9 驱动双头夹爪 10 将三芯线端部夹持住,然后旋转气缸 8 在水平面内向左或向右旋转一定角度,带动夹持于双头夹爪 10 上的三芯线旋转,并送到另一载具上。

所述机架 1 的底座上固设有一下拉气缸 11 ,该下拉气缸 H 的活动端枢接于活动板 2 下端,由于活动板 2 能够在竖直平面内微动,则活动板 2 在下拉气缸 H 的驱动下向下运动。且机架 1 前端的出线端处固设有切刀 12 ,该切刀包括上切刀和下切刀,该上、下切刀环设于三芯线圆周,由于采用伺服马达 7 控制所需三芯线的长度,当输送至所需长度时,下拉气缸 H 的活动端向下动作,带动活动板 2 整体向下运动,由于机架 1 前端处的切刀 12 位置不变,活动板 2 的向下动作带动三芯线被上、下切刀切断,且三芯线切断的一端恰好置于相应的载具上,同时三芯线被切断后下拉气缸 H 回位。

iHF齿轮21年只做一件事精密齿轮制造—同步带轮—同步带,生产厂家标准件大量库存当天发货价格优质保障,集研发.生产.服务一体化,版权所有:http://www.hefagear.com转载请注明出处

下一篇:带轮材料 带轮尺寸 上一篇:同步带轮制造工艺现状和发展趋势

- 让同步带轮不会发热的知识点,您要了解吗?

- 附近的齿轮加工厂电话 189-2935-7195

- 同步带轮htd型(圆弧形齿)选型图

- 使用同步带轮传动的特点

- 现代数控机床采用同步带轮传动如何控制机床的噪音?

- 用户最好是购买知名厂家制造的材质质量好尺寸精准的同步带轮

- 同步带轮的使用寿命由哪些方面影响的呢

- 对于同步带轮的成本应该如何控制

- 同步带轮也需要维护

- 同步带轮:将力量分散处理

联系iHF齿轮

18929357195

售后电话:0755-27746221

客服QQ:2850623673

邮箱:2850623673@qq.com

地址:深圳市龙华新区大浪创艺路16号安宏基工业园C栋